揭底梁粘钢加固施工方案

- 发布时间:2017-06-01 21:57:47

- 浏览: 6780

- 出处:加固之家

- 作者:小柯

梁粘钢加固施工方案

目 录

一、 施工工艺…………………………………………………………2

(一) 植筋锚固工程………………………………………………2

(二) 粘贴碳纤维工程……………………………………………6

(三) 粘钢钢工程…………………………………………8

二、 工程质量保证措施……………………………………………11

(一) 质量保证体系………………………………………………11

一、

施工工艺

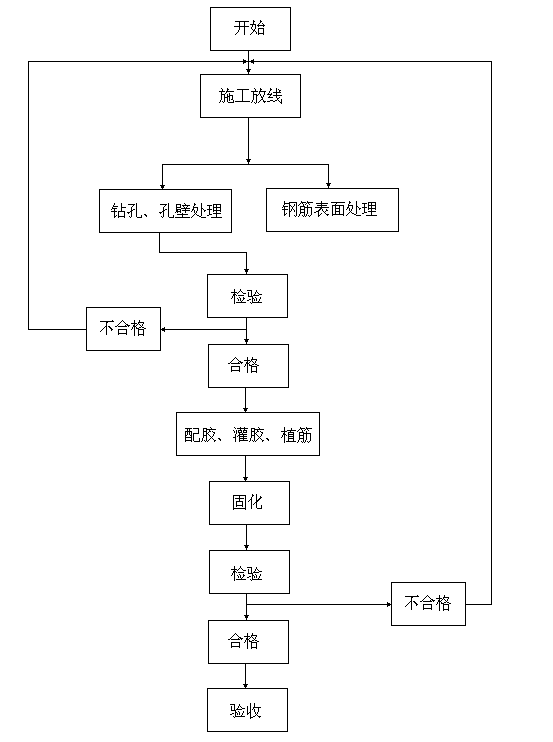

(一) 植筋工程

1、 施工准备

(1) 材料:建筑结构胶符合设计要求

(2) 锚栓:符合规范及设计要求

(3) 主要机具:专业开孔电锤、毛刷、空压机等

(4) 作业条件:

熟悉图纸:掌握植筋的部位、数量、深度以及植筋用螺栓的类别和型号。清除需植筋构件表面的疏松混凝土面层,直至露出砼结构层。检查植筋胶及螺栓是否有出厂合格证、检验报告,并按规定要求堆放。主要施工机具及材料到场。

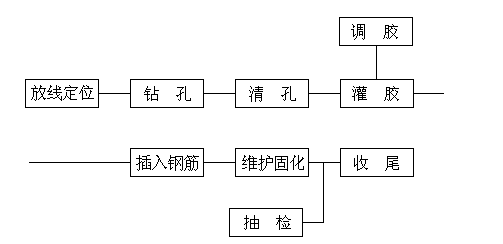

2、 操作工艺

(1)工艺流程

(2)放线定位

植筋施工前应根据设计位置进行精确放线,定位施工位置一定要准确无误,以免植筋位置与设计位置不符造成后序施工困难。

确定开孔位置,避免开孔设备对原钢筋造成破坏,同时避免反复开孔造成原混凝土局部破坏。

(3)钻孔

采用喜利得TE70专业开孔设备进行开孔,该设备锤击频率高,约3800次/分钟,每次锤击功率小,约3.2焦耳,这样对原混凝土破坏极小,最大限度降低开孔对原结构产生的负面影响,由于锤击频率高,因此开孔速度也快。

开孔时应尽量保证孔的垂直度,孔的开孔线与垂直线倾角应小于5º,这样方能保证植入螺栓受力良好。

(4) 清孔

清孔采用空压机、毛刷进行清孔。

毛刷用于清理孔壁灰尘,让灰尘与孔壁分离,空压机把灰尘吹出孔外,二者相配套,反复若干次,直至把孔内灰尘清理干净。

(5) 调胶、灌胶、植筋

先把植筋胶调配均匀,直至充分混合,然后灌胶于孔内,并在螺栓植筋部位涂胶,然后插入螺栓于孔内,插螺栓时注意适当旋转并排出孔内空气,直至到孔底位置为止。

(6) 维护固化

固化过程中对植筋工程很重要,在植筋胶固化前的任何挪动、滑移都会对锚固质量产生负面影响,影响锚固力。

施工时对现场设专人看守,确保工程质量。

(7) 抽检

抽检对植筋工程至关重要,及时抽检,并保证每根钢筋受力值达到设计要求,及时排除异常情况,对工程质量及工期均具有重大意义。

(8) 收尾

由于原混凝土内存在钢筋绝大多数情况下不能破坏,因此植筋施工时不可避免会出现废孔,植筋施工后应对这些废孔用高强水泥砂浆填实。

(9) 钻孔直径及抗拉受力值

依《混凝土结构加固设计规范》(GB50367—2006)表12.3.5规定进行,具体见下表:

钢筋直径 (mm) | 开孔直径 (mm) | 孔 深 (mm) | Ⅱ级螺纹钢 抗拉力要求 | Ⅰ级钢 抗拉力要求 |

φ10 | 12 | 依设计图纸及规范进行 | ≥25KN | ≥17KN |

Φ12 | 15 | 依设计图纸及规范进行 | ≥37KN | ≥24KN |

Φ14 | 18 | 依设计图纸及规范进行 | ≥52KN | ≥33KN |

Φ16 | 20 | 依设计图纸及规范进行 | ≥68KN | ≥43KN |

Φ18 | 22 | 依设计图纸及规范进行 | ≥87KN | ≥54KN |

Φ20 | 25 | 依设计图纸及规范进行 | ≥105KN | ≥66KN |

Φ22 | 28 | 依设计图纸及规范进行 | ≥125KN | ≥80KN |

Φ25 | 31 | 依设计图纸及规范进行 | ≥158KN | ≥103KN |

3、 施工中应注意的问题

(1) 钻孔中若遇钢筋,在允许范围内可偏移,若偏移较大,须经设计方认可后,方可进行。

(2) 植筋孔洞内必须清洗干净且保持干燥。

(3) 认真检查胶的配比,做好配胶记录。

4、 质量记录

(1) 结构胶出厂合格证,检测报告

(2) 螺栓质量证明书或检测报告

(3) 设计变更及技术处理洽商记录

(4) 隐蔽工程验收记录

(5) 分项工程评定表

(6) 植筋控制流程图

5、 植筋控制流程图

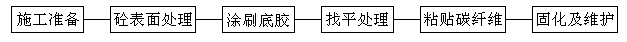

(二) 粘碳纤维工程

1、 工艺流程

2、 施工准备

根据施工现场和被加固构件混凝土的实际情况,依图进行粘贴放线定位,出现设计图与现场实际不符的情况需及时反映。对所使用的碳纤维片材、配套树脂、机具等做施工前的准备工作。

3、 砼表面处理

清除被加固构件表面的剥落、疏松、蜂窝、腐蚀等劣化混凝土,露出混凝土结构层,并用修复材料将表面修复平整。

被粘贴的混凝土表面应打磨平整,除去表层浮浆、油污等杂质,直至完全露出混凝土结构新面。转角粘贴处应进行导角处理并打磨成圆弧状,圆弧半径不应小于20mm。

混凝土表面应清理干净并保持干燥。

4、 涂刷底胶

按产品生产厂提供的工艺规定配制底层树脂。

采用滚筒刷将底层树脂均匀涂抹于混凝土表面。宜在底层树脂表面指触干燥后,尽快进行下一工序的施工。

5、 找平处理

按产品生产厂提供的工艺规定配制找平材料。

对混凝土表面凹陷部位用找平材料填补平整,不应有棱角。

转角处应采用找平材料修理成光滑的圆弧,半径不应小于20mm。

在找平材料表面指触干燥后,尽快进行下一工序的施工。

6、 粘贴碳纤维

按设计要求的尺寸裁剪碳纤维布。

将产品生产厂提供的工艺规定配制浸渍树脂,并均匀涂抹于粘贴部位。

按碳纤维布用手轻压贴于需粘贴的位置,采用专用的滚筒滚压时不得损伤碳纤维布。

7、 固化及维护

固化过程对碳纤维粘贴至关重要,在碳纤胶未完全固化之前,任何挪动、敲击都将使粘贴碳纤维失败。固化时派专人盯守,检查碳纤维的粘贴情况并及时处理。

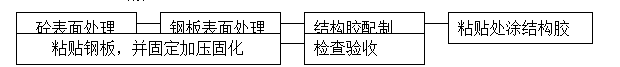

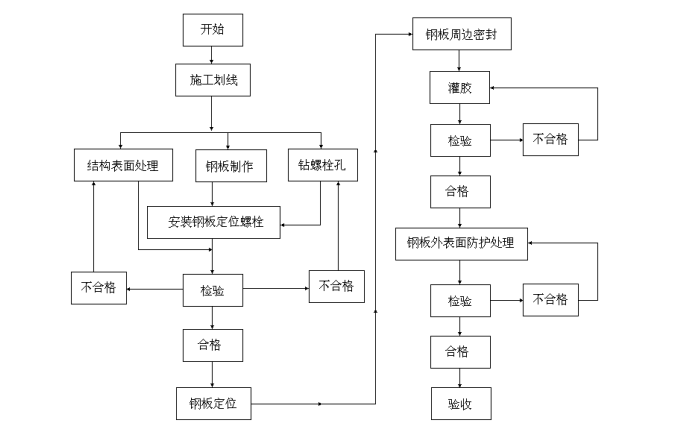

(三) 粘钢工程

1、 适用范围:补强加固。

2、 施工准备

(1) 主要材料:Q235B钢板,粘钢胶

(2) 主要机具:电焊机,等离子切割机,吹风机,角磨机等。

(3) 作业条件:熟悉图纸,对加固施工图、节点大样图进行全面了解及熟悉。根据加固结构特点和施工工艺要求,结合现场实际条件,认真做好粘钢工程的施工方案。并对施工人员进行安全、质量、技术交底。主要施工机具及材料应到场。

3、 操作工艺

(1) 工艺流程:

砼/钢板表面处理:包括原结构贴合面处理及钢板贴合面处理,贴合面处理是关键的工序,应认真进行。

原结构贴合处理:先用电凿凿除原结构处表面疏松混凝土面层,然后用钢丝将表面松散浮渣刷去并用吹风机吹去表面灰尘,如原结构凹凸不平应再用修补料进行修补。如表面湿度较大,除上述要求外,尚须进行人工干燥处理。

钢板贴合面处理:用角磨机打磨,直到露出金属光泽。打磨粗糙度越大越好,打磨纹路与受力方向垂直,粘贴前擦试干净。

(1) 划线定位:根据加固施工图,准确地在混凝土表面划出粘贴部位轮廓及定出定位螺栓位置。

(2) 涂胶及锚固:将粘钢胶涂于钢板厚度3-4mm放在需要粘贴处,然后用膨胀螺栓加于锚固。

(3) 固化检测:固化过程对于粘包钢至关重要,根据粘钢胶产品的固化时间决定需养护的时间,在此期间严禁挪动、重击。

检测主要采用非破损检测,用小锤轻击钢板或角钢型钢判断该部位的粘结情况,其有效粘结面积必须符合相关规范的验收要求,如有空隙应在钢板上钻孔进行补灌胶。

4、 施工中应注意的问题

(1) 需粘胶的钢板内表面及砼表面须认真打磨并做好隐蔽验收记录。

(2) 配胶及注胶必须委派最专业的人员进行。

(3) 固化期间不得对钢板有任何扰动。

(4) 严禁在已完成粘胶的钢构件表面施焊。

5、 质量记录

(1) 粘结剂的出厂合格证、检测报告。

(2) 设计变更及技术处理洽商记录。

(3) 隐蔽工程验收记录。

(4) 分项工程评定表。

粘钢控制流程图

二、 工程质量保证措施

(一) 质量保证体系

1、 认真贯彻GB/T19001—2000——ISO9001:2000质量保证体系

针对本工程的质量目标,我们委派具有同类工程的施工经验的高素质的项目管理和质量管理人员组成工程项目管理班子,项目经理部在总部的支持和监控下,充分发挥企业的整体优势和专业化施工保障,按照企业成熟的项目管理模式,严格按照GB/T19001—2000——ISO9001:2000模式标准建立的质量保证体系来动作,以专业管理和计算机管理相结合的科学化管理体制,全面推行了科学化、标准化、程序化、制度化管理,以一流的管理、一流的技术、一流的施工和一流的服务以及严谨的工作作风,精心组织,精心施工,履行对业主的承诺,实现上述质量目标。

2、 质量控制和保证的指导原则

(1) 首先建立完善的质量保证体系,配备高素质的项目管理和质量管理人员,强化“项目管理,以人为本”。

(2) 严格过程控制和程序控制,开展全面质量管理,树立创“过程精品”、“业主满意”的质量意识,使该工程成为我公司具有代表性的优质工程。

(3) 制定质量目标,将目标层层分解,质量责任、权力彻底落实到位,严格奖罚制度。

(4) 建立严格而实用的质量管理和控制办法、实施细则,在工程项目上坚决贯彻执行。

(5) 严格样板制、三检制、工序交接制度和质量检查和审批等制度。

(6) 广泛深入开展质量职能分析、质量讲评,大力推行“一案三工序”管理措施即“质量设计方案、监察上工序、保证本工序、服务下工序”。

(7) 利用计算机技术等先进的管理手段进行项目管理和质量管理和控制,强化质量检测和验收系统,加强质量管理的基础性工作。

(8) 严把材料(包括原材料、成品和半成品),设备的出厂质量和进场质量关。

(9) 确保检验、试验和验收与工程进度同步、工程资料与工程进度同步,竣工资料与工程竣工同步,用户手册与工程竣工同步。

3、 建立有效的质量管理体系

按照企业的项目管理模式,以GB/T19001—2000——ISO9001:2000国际质量管理和质量保证标准,以合同为制约,强化质量的过程和程序管理和控制。项目经理部推行专业责任工程负责制,在施工过程中对工程质量进行全面的管理与控制,使质量保证体系延伸到各专业队伍、企业各部门,项目质量目标通过对各专业队伍,内部各专业部门严谨的管理予以实现,通过明确分工,密切协调与配合,使工程质量得到有效地控制。